Применение α-оксида алюминия в новыхкерамика из оксида алюминия

Несмотря на существование множества разновидностей новых керамических материалов, их можно условно разделить на три категории в зависимости от их функций и применения: функциональная керамика (также известная как электронная керамика), конструкционная керамика (также известная как инженерная керамика) и биокерамика. В зависимости от используемых исходных компонентов их можно разделить на оксидную, нитридную, боридную, карбидную и металлокерамику. Среди них важное значение имеет алюмооксидная керамика, сырьем для которой служит порошок α-оксида алюминия различных спецификаций.

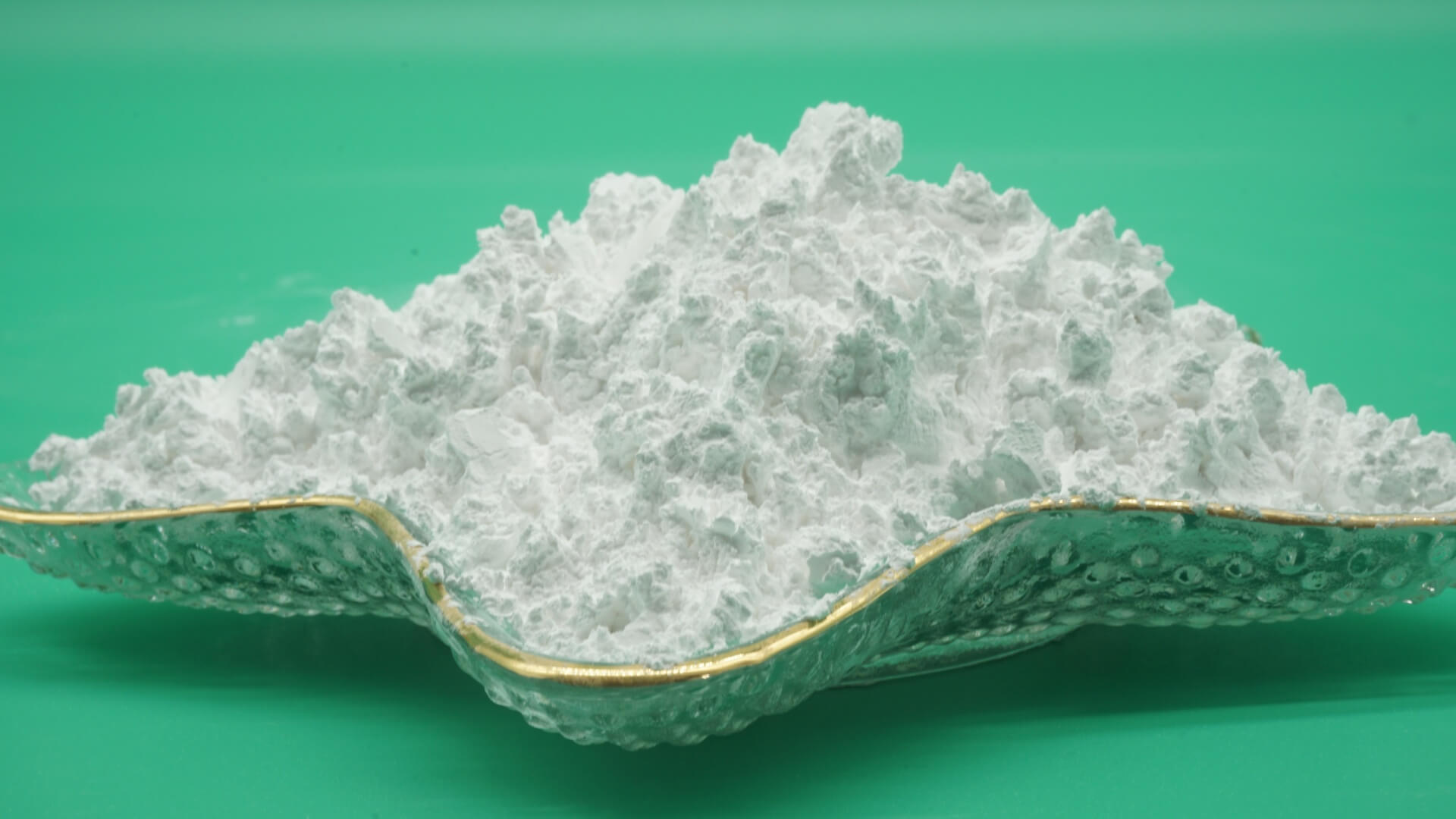

Альфа-оксид алюминия широко используется в производстве различных новых керамических материалов благодаря своей высокой прочности, твердости, термостойкости, износостойкости и другим превосходным свойствам. Он является не только порошковым сырьем для производства современной алюмооксидной керамики, такой как подложки интегральных схем, искусственные драгоценные камни, режущие инструменты, искусственные кости и т. д., но также может использоваться в качестве носителя фосфора, современных огнеупорных материалов, специальных шлифовальных материалов и т. д. С развитием современной науки и техники область применения альфа-оксида алюминия стремительно расширяется, а рыночный спрос также растет, и его перспективы весьма обширны.

Применение α-оксида алюминия в функциональной керамике

Функциональная керамикаКерамика высокого разрешения (керамика высокого разрешения) относится к передовым керамическим материалам, использующим свои электрические, магнитные, акустические, оптические, тепловые и другие свойства, а также их связующие свойства для достижения определённой функции. Они обладают множеством электрических свойств, таких как изоляционные, диэлектрические, пьезоэлектрические, термоэлектрические, полупроводниковые, ионные и сверхпроводящие, что обеспечивает их многофункциональность и чрезвычайно широкий спектр применения. В настоящее время основными материалами, получившими широкое практическое применение, являются изоляционная керамика для подложек и корпусов интегральных схем, изоляционная керамика для автомобильных свечей зажигания, диэлектрическая керамика для конденсаторов, широко используемая в телевизорах и видеомагнитофонах, пьезоэлектрическая керамика многоцелевого назначения и чувствительная керамика для различных датчиков. Кроме того, они также используются в натриевых лампах высокого давления.

1. Изолирующая керамика свечей зажигания

Керамические материалы для изоляции свечей зажигания в настоящее время являются единственным наиболее широко применяемым материалом в двигателях. Благодаря отличным электроизоляционным свойствам, высокой механической прочности, стойкости к высокому давлению и термоудару, изоляционные свечи зажигания из оксида алюминия широко используются во всем мире. Требования к α-оксиду алюминия для свечей зажигания включают обычные микропорошки α-оксида алюминия с низким содержанием натрия, содержащие ≤0,05% оксида натрия, а средний размер частиц составляет 325 меш.

2. Подложки и упаковочные материалы для интегральных схем

Керамика, используемая в качестве подложки и упаковочного материала, превосходит пластик по следующим параметрам: высокое сопротивление изоляции, высокая стойкость к химической коррозии, высокая герметичность, защита от проникновения влаги, отсутствие реакционной способности и отсутствие загрязнения сверхчистого полупроводникового кремния. Свойства α-оксида алюминия, необходимые для подложек интегральных схем и упаковочного материала, следующие: коэффициент теплового расширения 7,0×10⁻⁰/℃, теплопроводность 20–30 Вт/К·м (при комнатной температуре), диэлектрическая проницаемость 9–12 (мГц), диэлектрические потери 3–10⁻⁻⁻ (мГц), удельное объемное сопротивление >10⁻⁻⁻⁻⁻⁻⁻ Ом·см (при комнатной температуре).

Высокая производительность и высокая степень интеграции интегральных схем предъявляют все более строгие требования к подложкам и упаковочным материалам:

По мере увеличения тепловыделения микросхемы требуется более высокая теплопроводность.

При высокой скорости вычислительного элемента требуется низкая диэлектрическая проницаемость.

Коэффициент термического расширения должен быть близок к кремнию. Это предъявляет более высокие требования к α-оксиду алюминия, то есть его развитие в сторону высокой чистоты и дисперсности.

3. Натриевая светодиодная лампа высокого давления

Тонкая керамикаИзготовленные из высокочистого ультрадисперсного оксида алюминия в качестве сырья, они обладают высокой термостойкостью, коррозионной стойкостью, хорошей изоляцией, высокой прочностью и т.д. и являются отличным оптическим керамическим материалом. Прозрачные поликристаллические материалы, изготовленные из высокочистого оксида алюминия с небольшим количеством добавок оксида магния, оксида иридия или оксида иридия, полученные методом спекания в атмосфере и горячего прессования, устойчивы к коррозии, вызываемой парами натрия высокой температуры, и могут использоваться в качестве натриевых ламп высокого давления с высокой светоотдачей.

Применение α-оксида алюминия в конструкционной керамике

Будучи неорганическими биомедицинскими материалами, биокерамические материалы не обладают токсическими побочными эффектами по сравнению с металлическими и полимерными материалами, а также обладают хорошей биосовместимостью и коррозионной стойкостью по отношению к биологическим тканям. Они пользуются всё большей популярностью у людей. Исследования и клиническое применение биокерамических материалов развивались от краткосрочного замещения и пломбирования до постоянной и прочной имплантации, от биологически инертных материалов до биологически активных материалов и многофазных композитных материалов.

В последние годы пористыекерамика из оксида алюминияБлагодаря своей стойкости к химической коррозии, износостойкости, высокой термостойкости и термоэлектрическим свойствам, они используются для изготовления искусственных суставов скелета, искусственных коленных суставов, искусственных головок бедренных костей, других искусственных костей, искусственных корней зубов, винтов для фиксации костей и материалов для восстановления роговицы. Метод контроля размера пор при изготовлении пористой керамики на основе оксида алюминия заключается в смешивании частиц оксида алюминия различных размеров, пропитке пеной и распылительной сушке. Алюминиевые пластины также могут быть анодированы для получения направленных микропор канального типа в наномасштабе.